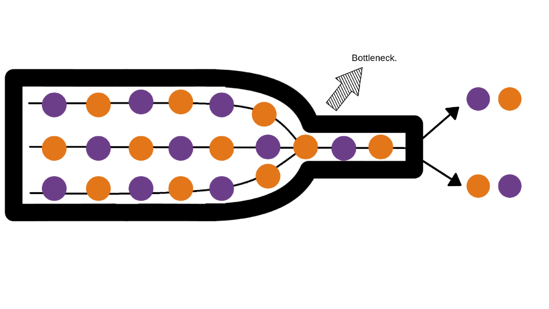

ويشير مصطلح “عنق الزجاجة” إلى الشكل التقليدي للزجاجة، وحقيقة أن عنق الزجاجة هو أضيق نقطة فيها، والمكان الذي يُحتمل حدوث اختناق فيه أكثر من أي نقطة أخرى.

قائمة المحتويات:

ما هو عنق الزجاجة؟

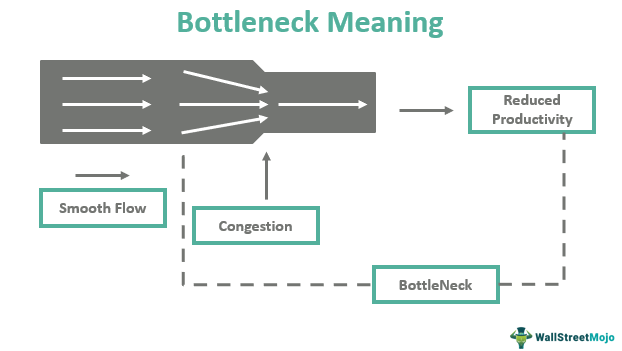

يشير مصطلح “عنق الزجاج” أو (Bottleneck بالإنجليزية) إلى وجود نقطة اختناق في نظام الإنتاج (مثل خط تجميع أو شبكة كمبيوتر)، تحدث عندما يزداد حِمل العمل بسرعة كبيرة جدًا لا تستطيع عملية الإنتاج مجاراتها، ويؤدي القصور الناتج عن عنق الزجاجة إلى حدوث تأخير في الإنتاج وزيادة تكلفته.

ويشير مصطلح “عنق الزجاجة” إلى الشكل التقليدي للزجاجة، وحقيقة أن عنق الزجاجة هو أضيق نقطة فيها، والمكان الذي يُحتمل حدوث اختناق فيه أكثر من أي نقطة أخرى.

قد يكون لعنق الزجاجة تأثيرًا كبيرًا على تدفق التصنيع، وقد يزيد وقت وتكلفة الإنتاج بشدة. تهتم إدارة العمليات بالتحكم في عملية الإنتاج، وتحديد الاختناقات المحتملة قبل حدوثها، وإيجاد حلول فعالة.

أنواع عنق الزجاجة:

هناك نوعان رئيسيان من عنق الزجاجة؛ وهما:

1- القصير المدى: يُعَدّ عنق الزجاجة القصير المدى مؤقتًا، ويحدث عادةً بسبب ظروف مؤقتة مثل إجازات الموظفين، أو الإجازات المرضية.

2- طويل المدى: ويكون مدمجًا في عملية الإنتاج ويشمل أمورًا مثل الآلات غير الكفء.

عملية “تضييق العنق”، التي تؤدي إلى ظهور عنق الزجاجة، قد تكون لها تأثير كبير على سير الإنتاج وقد تزيد بشكل حاد من الوقت والنفقات اللازمين للإنتاج. تكون الشركات أكثر عُرضة لظاهرة عنق الزجاجة عند بدء عملية إنتاج منتج جديد. يحدث ذلك لأنه قد تكون هناك عيوب في العملية يجب على الشركة تحديدها وتصحيحها؛ وهذا يتطلب مزيدًا من الاهتمام والضبط والتنقيح. إدارة العمليات تهتم بالسيطرة على عملية الإنتاج، وتحديد أعناق الزجاجة المحتملة قبل حدوثها، وإيجاد حلول فعالة لها.

نظرية عنق الزجاجة:

نظرية عنق الزجاجة هي مبدأً يُستخدم في إدارة الأعمال والعمليات ومجالات أخرى مختلفة لتحديد وتحليل ومعالجة القيود التي تعيق أداء النظام. تنص نظرية عنق الزجاجة على أن الأداء العام للنظام يعتمد على سرعة أبطأ مكون فيه. وهذا يعني أنه إذا كان هناك عنق زجاجة في النظام، فإنه سيكون العامل الذي يحدد الإنتاجية الإجمالية للنظام.

ووفقًا لهذه النظرية، يعتمد تحسين أداء النظام على تخفيف القيود في مرحلة عنق الزجاجة.

مرحلة عنق الزجاجة:

تُشير مرحلة عنق الزجاجة إلى النقطة المحددة في عملية أو نظام معين التي يكون تدفق العمل فيها محدودًا بشكل كبير، مما يؤدي إلى تقليل الإنتاجية والكفاءة. تحديد مرحلة عنق الزجاجة أمر بالغ الأهمية لفهم السبب الأساسي لمشكلات الأداء، وتخطيط حلول فعالة لها.

مثال على مرحلة عنق الزجاجة:

كمثال على مرحلة عنق الزجاجة، افترض أن شركة تصنيع أثاث تنقل الخشب والمعادن والمواد الخام الأخرى إلى منشأة الإنتاج، ثم تتحمل تكاليف العمالة والآلات اللازمين لإنتاج الأثاث وتجميعه، وعند اكتمال الإنتاج، يتم تخزين البضائع المُنتهية في المخزون، ثم تحويل تكلفة المخزون إلى “تكلفة البضائع المباعة” (COGS) عند بيع الأثاث للعميل.

إذا كان هناك عنق زجاجة في بداية الإنتاج، فلن يتمكن صانع الأثاث من نقل ما يكفي من المواد الخام إلى العملية، مما يعني أن الآلات ستظل في وضع الخمول، وسيتلقى العمال أجرًا دون عمل مُنتِج، مما يخلق حالة من نقص استغلال الموارد. يؤدي هذا إلى زيادة تكلفة الإنتاج، فضلاً عن ضياع فرصة بديلة كبيرة مُحتملة، علاوة على عدم شحن البضائع المكتملة إلى العملاء في الوقت المحدد.

أسباب عنق الزجاجة:

ينتج عنق الزجاجة عن عوامل متنوعة، منها:

- الموارد المحدودة: عدم توفر الموارد بشكل كافٍ، مثل القوى العاملة أو المواد أو المعدات، يمكن أن يؤدي إلى حدوث عنق الزجاجة.

- العمليات غير الفعَّالة: تصميم العمليات بشكل ضعيف أو غير فعَّال يمكن أن يؤدي إلى اختناق وتباطؤ في مراحل محددة.

- عدم توازن العمل: التوزيع غير المتساو للمهام أو الأعباء عبر المراحل يمكن أن يخلق عنق الزجاجة في المرحلة الأكثر اختناقًا.

- الاعتماد على مهارات فردية: الاعتماد الشديد على مهارات أو خبرات فردية يمكن أن يُسبب عنق الزجاجة إذا أصبح الأفراد مشغولين جدًا أو غير متوفرين.

من أسباب ازدياد قابلية تعرُض الشركات للاختناق أو لعنق الزجاجة عندما تبدأ عملية إنتاج منتج جديد، نظرًا لاحتمال وجود عيوب في العملية يجب على الشركة تحديدها وتصحيحها، ويتطلب هذا مزيدًا من التدقيق والضبط. يؤثر الاختناق أو عنق الزجاجة على مستوى القدرة الإنتاجية التي تستطيع الشركة تحقيقها كل شهر.

مفهوم القدرة النظرية:

يفترض مفهوم “القدرة النظرية” (Theoretical capacity) أن الشركة قادرة على الإنتاج بأقصى طاقتها في جميع الأوقات، كما يفترض عدم وجود أعطال في الآلات أو إجازات للموظفين.

نظرًا لأن مفهوم “القدرة النظرية” ليس واقعيًا، تستخدم معظم الشركات القدرة العملية في إدارة الإنتاج. تفترض “القدرة العملية” حدوث عُطل في الآلات واستقطاع وقت لإصلاحه، وحصول الموظفين على إجازة.

توفر القدرة العملية مجالاً لتشغيل العمليات المختلفة بكفاءة دون تعطل. إن تجاوز مجال العمل الأمثل، يزيد أخطار حدوث اختناق بسبب حدوث عُطل أو أكثر في العمليات.

حل مشكلة عنق الزجاجة

لمعالجة عنق الزجاجة بفعالية، يمكن للمؤسسات دراسة تطبيق الاستراتيجيات التالية:

- تحسين الاستغلال الأمثل للموارد: التأكد من توافر الموارد الكافية وتوزيعها بشكل فعال على المراحل المختلفة يمكن أن يساعد في التخفيف من عنق الزجاجة.

- تبسيط العمليات: تحديد الخطوات غير الضرورية أو أسباب تأخر العمليات والتخلص منها، يمكن أن يحسن التدفق العام والإنتاجية.

- موازنة عبء العمل: توزيع المهام بالتساوي بين أعضاء الفريق أو المراحل يمكن أن يمنع عنق الزجاجة الناتج عن حمل العمل الزائد.

- التدريب متعدد التخصصات: تدريب أعضاء الفريق على مهارات متعددة يمكن أن يقلل من الاعتماد على أفراد محددين ويمنع تكوّن عنق الزجاجة عند غيابهم.

- استخدام التكنولوجيا: اعتماد التقنيات المتقدمة والأتمتة يمكن أن يعزز من كفاءة العمليات ويقلل من عنق الزجاجة.

- التحسين المستمر: تحليل العمليات بانتظام، ومراقبتها لاكتشاف عنق الزجاجة وتنفيذ استراتيجيات التحسين المستمر يمكن أن يؤدي إلى النجاح على المدى الطويل.

الخروج من عنق الزجاجة:

للخروج من عنق الزجاجة، من الضروري اعتماد استراتيجيات تحاول حل المشكلات المحددة المسببة بعنق الزجاج. قد تتضمن هذه الاستراتيجيات تحسين الموارد، وتبسيط العمليات، أو إعادة توزيع المهام لتجنب تحميل المرحلة المصابة بعنق الزجاجة بفرض أعباء إضافية.

أمثلة واقعية على الخروج من عنق الزجاجة:

- الاختناق المروري: حركة المرور في الشوارع المزدحمة مثال شائع على عنق الزجاجة. يمكن للسلطات معالجة هذه المشكلة عن طريق توسيع الطرقات، وتحسين تنسيق إشارات المرور، أو تشجيع استخدام وسائل النقل العام لتخفيف عنق الزجاجة.

- عملية التصنيع: في مجال التصنيع، قد يحدث عنق زجاجة عندما تستغرق إحدى الآلات وقتًا أطول لمعالجة قطع الغيار أكثر من الآلات الأخرى. يمكن للشركات زيادة طاقة تلك الآلة، أو تبسيط العملية، أو الاستثمار في معدات أفضل للتغلب على عنق الزجاجة.

- مراكز الاتصال: يمكن أن تواجه مراكز الاتصال عنق زجاجة عند استقبالها كمًا كبيرًا من المكالمات، مما يؤدي إلى فترات انتظار طويلة. تشمل الحلول تحسين توجيه المكالمات، وتوظيف موظفين إضافيين خلال ساعات الذروة، أو استخدام الردود الآلية.

- تطوير البرمجيات: في تطوير البرمجيات، يمكن أن يحدث عنق زجاجة إذا استغرقت مرحلة الاختبار وقتًا أطول من المتوقع. يمكن حل هذه المشكلة عن طريق تحسين إجراءات الاختبار أو إضافة مزيد من المختبرين.

- إدارة سلسلة التوريد: في سلاسل التوريد، قد ينشأ عنق زجاجة عندما يواجه بعض الموردين تأخيرات. يمكن للشركات إيجاد موردين بديلين، أو استخدام أنظمة شراء المخزون في الوقت المناسب، أو تحسين التواصل مع الموردين للحد من عنق الزجاجة.

- غرف الطوارئ في المستشفيات: قد تواجه المستشفيات عنق زجاجة في غرف الطوارئ خلال الفترات المزدحمة. يمكنهم تحسين تدفق المرضى، وتحديد أولوية الحالات الحرجة، وتحسين توزيع الموظفين لإدارة عنق الزجاجة بكفاءة.

مثال واقعي للخروج من عنق الزجاجة

قد تنشأ الاختناقات أيضًا عندما يزداد الطلب بشكل غير متوقع، ويتجاوز الطاقة الإنتاجية لمصانع الشركة أو مورديها. على سبيل المثال، عندما بدأت شركة تسلا (Tesla) إنتاج سياراتها الكهربائية بالكامل لأول مرة، كان هناك طلب مرتفع جدًا على مركباتها، وكان المحللين قلقين من احتمالية تباطؤ الإنتاج بسبب مشاكل في خط الإنتاج. وفي الواقع، شهدت شركة تسلا اختناقات مستمرة في الإنتاج بسبب حاجتها إلى تصنيع حزم البطاريات المخصصة التي تزود سياراتها بالطاقة.

صرّح “إيلون ماسك” مؤسس شركة تسلا حينها أن قدرة الشركة على توسيع تشكيلة منتجاتها تعتمد اعتمادًا مباشرًا على قدرتها على إنتاج عدد كبير من البطاريات. ولتحقيق ذلك، افتتحت شركة تسلا مصنع “جيجا فاكتوري” الضخم في عام 2016، لتصنيع بطاريات الليثيوم أيون والتجمعات الفرعية للمركبات الكهربائية للشركة.

بحلول منتصف عام 2018، ادعت الشركة أن مصنعها كان بالفعل أكبر مصانع لتصنيع البطاريات في العالم، من حيث كمية الجيجاوات المُنتجة في الساعة (GWh). أعلنت الشركة كذلك أنها يجب أن تواصل لاستثمار وبناء المزيد من مصانع البطاريات في جميع أنحاء العالم لتتمكن من تلبية الطلبات المتأخرة على سياراتها.

كيفية قياس عنق الزجاجة؟

يُقصد بمصطلح “قياس عنق الزجاجة”: البحث عن العوامل التي تعوق التدفق السلس للعمليات وتعطل الإنتاجية في المؤسسات والشركات.

وبمعنى أدق، يشير هذا التعبير إلى تحديد النقاط الضيقة أو الضعيفة في سلاسل التوريد وعمليات الإنتاج وإدارتها، وتحديد المشاكل والعوامل التي تسبب تأخيراً أو تعثرًا في سير العمل. ثم يتم التركيز على حل هذه المشاكل لتحسين كفاءة العمل وتحقيق أفضل أداء.

قد يكون قياس عنق الزجاجة جزءًا من عملية إدارة الجودة وتحسين الإنتاجية، حيث يساهم في تحسين العمليات وتحديد الاحتياجات لتجنب التأخير والفشل في الإنتاج وتحسين التخطيط والتنسيق العام للمشاريع والعمليات.

ومن المهم أن يتم تحديد نقاط الضعف والتحسينات المحتملة بدقة، وتطبيق استراتيجيات ملائمة لتعزيز الإنتاجية وتحسين الأداء التشغيلي للمؤسسة.

خطوات حساب عنق الزجاجة:

في علوم الكمبيوتر وتحليل الأداء، يشير حساب عنق الزجاجة إلى عملية تحديد الأداء العام أو الإنتاجية. يساعد في تحديد جزئية معينة من النظام System التي تحتاج إلى تحسين لتعزيز الكفاءة العامة.

لحساب عنق الزجاجة، عادة ما تتبع الخطوات التالية:

1- تحديد النظام:

تحديد النظام أو العملية التي تريد تحليلها. يمكن أن يكون برنامج كمبيوتر أو شبكة أو قاعدة بيانات أو أي نظام آخر بمكونات متعددة.

2- تحديد مقياس الأداء:

حدد مقياس الأداء performance metric الذي تريد تحسينه، مثل معدل النقل أو وقت الاستجابة أو زمن الانتقال. يجب أن يعكس هذا المقياس الأداء العام للنظام.

3- جمع البيانات:

جمع البيانات عن أداء النظام واستخدام الموارد. يمكن القيام بذلك من خلال أدوات المراقبة أو التنميط أو قياسات الأداء.

4- تحليل البيانات:

افحص البيانات لتحديد المكون أو المورد الذي يسبب اختناق في الأداء. ابحث عن أنماط، أو ارتفاعات، أو استخدام كبير للموارد باستمرار قد يشير إلى عنق الزجاجة.

5- تحديد الاختناق:

بناءً على التحليل، حدد المكون الذي يحد من الأداء الجيد للنظام.

6- تحسين عنق الزجاجة:

بمجرد تحديد عنق الزجاجة، ركز على تحسين هذا المكون أو المورد المحدد. قد يتضمن ذلك تقنيات مختلفة، مثل تحسين الخوارزميات، أو إضافة المزيد من الموارد، أو التخزين المؤقت، أو موازنة الحمل، أو تحسينات التعليمات البرمجية.

7- المراقبة والتكرار:

بعد تنفيذ التحسينات، راقب النظام مرة أخرى لمعرفة ما إذا كان قد تم تخفيف الاختناق الناتج عن عنق الزجاجة. إذا كان الأداء لا يزال غير مرضٍ، كرر العملية لتحديد أي اختناقات متبقية وتحسينها.